マツモラ産業が得意とする製作手法です。

レーザー、ロボット溶接、順送プレス加工をはじめとする各プレス加工等様々な加工に対応いたします。

豊富な設備により、1個から量産まで幅広く皆様のご要望にお応えします。

レーザー加工で板材1枚・製品1つの加工からでもお受けします。

複雑な形状や厚板、小ロット品、試作時のブランクなどには、レーザー加工が最適です。穴明けや異形の切抜きもお任せ下さい。またレーザー加工後に溶接が必要な場合も、マツモラ産業ではマーキングを入れることにより治具無しでの溶接が可能です。小ロット品でも溶接までまとめてお任せ下さい。

「プレス金型を作るにはロットが少なくて金型償却が出来ない」そういった小ロット及び単発の加工品に重宝されているのがレーザー加工です。もちろんマツモラ産業でも製品1つからの注文をお受けしています。また、複雑な形状や厚板などの異形加工にも適しています。

レーザー加工の対応範囲

材質 SS・SUS・アルミ

板厚 0.1mm~16mm

外形が卵形(異形)の曲げ加工品の金型を製作する際、外形寸法を確認するためにレーザーによる試し切りを数度に渡り実施しました。実際にブランク用の金型を製作する際には、寸法調整することなく製作することができました。

機械加工の粗削りとして、複雑な外形をマシニングなどでの取りしろを残してレーザーで切断しました。マシニングの前にレーザー加工を行うことで、加工時間の短縮を図りました。

小ロットのロボット溶接も素早く行います。

ロボット溶接は量産品にしか適用出来ないと思われがちですが、マツモラ産業の場合は治具製作に独自のノウハウがあるため、小ロットの製品にも対応可能です。小ロットで溶接箇所の多い製品でも、是非ご相談下さい。

一般的にロボット溶接の治具の製作には時間がかかりますが、小ロットの溶接の場合、いかに早く・確実に必要な治具が作られるかが重要です。当社では、必要最小限の時間の中で、目的を充分に達成する治具作りを目指しており、スタッフの柔軟な発想で"無駄な贅肉を削ぎ落とした治具"を製作しています。

マツモラ産業のロボット溶接の特長は、小ロットにも対応したロボット溶接であること。「たった1つ」ではなく「重要な1つ」を誠意をもって製作いたします。

溶接箇所36ヶ所、ロット200台、大きさは500mm×300mm。2ステージを使用して、反転1回のみで仕上げています。

L寸法300mmのアングル(L4×50×50)を3本と、厚み4.5mm、80mm×170mmのプレートの組合せを、三角形に溶接してほしいというご要望でした。4.5mmのプレートは順送プレスでR切断、アングルに切欠き加工を各2箇所施し、20数箇所を溶接しました。総数約10,500台のその製品を、全て社内で製作しました。

マツモラ産業の順送プレスの特長は、短納期。プレスにかかる工程数が多ければ時間もかかります。マツモラ産業では“ランダムフィーダー”を利用し、工程数を削減し、不要なコストの削減も図っています。

順送プレスの対応範囲

材質 ステンレス、アルミ、鉄

板厚 1.0~4.5mm

対応ロット 1個からの試作から、量産まで対応可能です。

材質:SPHC-P

板厚:2.3mm

尺・サイズ:610mm~1820mm

材質:SPHC-P/SUS304

板厚:3.2mm/4.5mm

尺・サイズ:300mm~1400mm

その他の加工:曲げ2工程、溶接

材質:SPHC-P

板厚:2.3mm

尺・サイズ:40mm×60mm

材質:SPHC-P

板厚:4.5mm

尺・サイズ:150mm×110mm

まちまちな寸法で切欠きの挿入やプレスが必要。通常は、単発と順送での複数プレスで加工。

送り装置“ランダムフィーダー”を使用すると、順送プレスのみで素早く加工。段取り手間を削減。

スクラップロスでコストダウン。

スピーディーな加工とコストダウンを実現します。

お客様にメリットの大きいプレスをご提案します。

製品の特徴によってプレスの方法は変化します。単発プレスだけでできるものや、単発プレス以外のプレスが必要なものなど様々で、その方法一つ一つにメリット・デメリットがあります。マツモラ産業では、お客様のメリットが最大になるよう、数あるプレスの中から、最適な方法をご提案しています。

金属加工(単発プレス)の対応範囲

材質 ステンレス、アルミ、鉄

板厚 1.0~4.5mm

対応ロット 1個からの試作から、量産まで対応可能です。

材質:SUS304

板厚:2mm

その他の加工:曲げ加工

材質:SUS304・真鍮

板厚:2mm

材質:SPHC-P

板厚:2.3mm

材質:SPHC-P

板厚:4.5mm

標準金型で半端なロット数を加工・コスト削減が可能です。

板厚3.2mm、ロット500枚の製品を製作。単発プレスでの加工を全てマツモラ産業保有の標準金型で行い、コストの削減に繋げました。また、標準金型仕様のため、素早く納品することができ、納期面でも貢献した事例です。

板厚2.3mmで材料寸法が100mm~500mm。これをコの字に曲げるため、まずは順送プレスで100mmピッチにて切込みを入れました。その後、専用金型を使用し単発プレス1工程で完成させました。単発プレスと順送プレスを併用することで、最少限の工程数に抑え、加工賃の削減・コストの削減に努めています。

2500mm・80トンのブレーキプレスによる金属曲げ加工が可能。汎用金型あるいは捨て型を製作することで素早く加工を施します。また、曲げ時によく起こる穴や切欠き部分のめくれあがりのトラブルも、独自の技術で解決いたします。

曲げ位置の近くに穴や切欠きなどがあると、曲げ加工時によくめくれあがってしまうかと思います。マツモラ産業では独自のノウハウにより、このめくれあがりを防止して曲げ加工を行います。また、当社では汎用金型を豊富に取り揃えております。初期コスト削減や納期の短縮化を実現します。必要に応じて捨て型も作成いたします。

材質:SPHC-P

板厚:2.3mm/3.2mm

尺・サイズ:100mm~1000mm

その他の加工:順送プレス加工

材質:SPHC-P

板厚:2.3mm

その他の加工:順送プレス、ユニクロメッキ加工

板厚:4.5mm

尺・サイズ:36mm×36mmL150mm

その他の加工:プレス加工、クローム鍍金

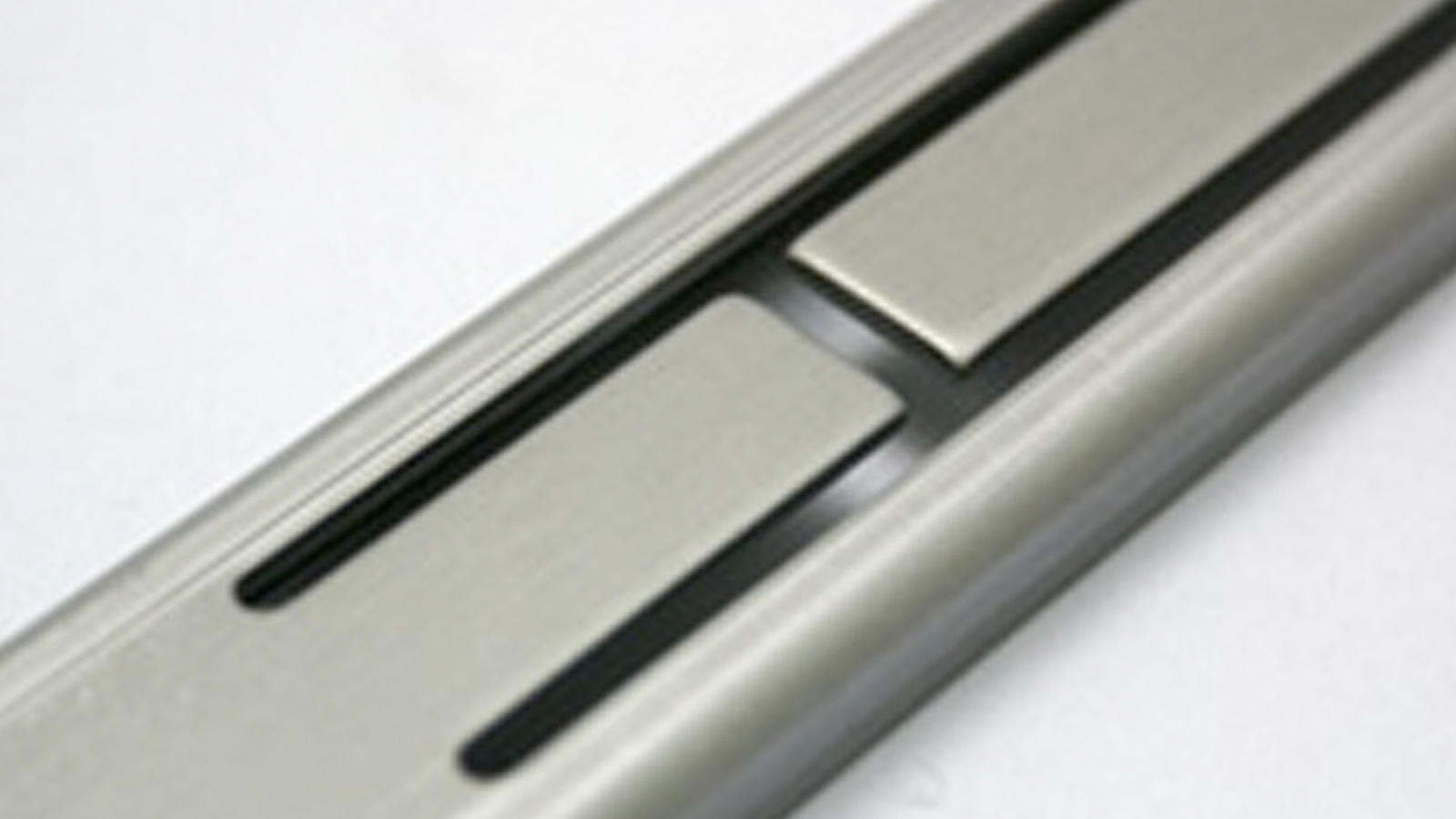

材質:SUS304

板厚:2mm

尺・サイズ:250mm×150mm

その他の加工:レーザー加工、溶接

厚み2.3mm、立上り10mm、背中28mmのコの字に曲がった寸法1800mmの製品の背中部分に、H型の切欠きを入れました。切欠き部分は曲げ端面から5.8mmしかありませんが、独自の加工でめくれあがることなく仕上がりました。

「レーザー加工」、 「板金加工」、 「機械加工」、 「金型製作」、 「プレス加工」、 「ロボット溶接」、 「順送プレス加工」、 「単発プレス加工」、 「試作」、 「量産」、 「加工スピード」、 「形になっていないアイデア」 「提案する企業」 にお悩みご興味があれば是非ご連絡ください。